Mein allererstes Entwicklungsprojekt hatte ein wiedereinsetzbares Anti-Dekubitusprodukt zum Ziel. Dieses Ziel wurde mit der Einführung des Produkts Thevo-Adapt im Jahr 1999, seiner Patentierung und der Listung mit der HMV-Nr. 11.11.04.3001 erreicht.

Die Produktlinie besteht nach wie vor. Ich war kürzlich bei meinen ehemaligen Arbeitgeber Thomas Technik und Innovation (TTI) in Bremervörde zu Besuch. Ich habe mich gefreut, dass die damals entwickelten Kunststoffteile immer noch zum Einsatz kommen. TTI stellt auch heute noch in Handarbeit Produkte für den Reha-Markt daraus her. Diese werden von der Schwesterfirma Thomashilfen europaweit vermarktet.

Konsequent für den Wiedereinsatz ausgelegt

Der Markt fordert den Wiedereinsatz von Reha-Produkten, um Kosten zu sparen. Ich betrachte Thevo-Adapt als Beleg dafür, dass dieser Ansatz Sinn macht.

Für die Wiederverwendung musste das Produkt desinfizierbar sein. Mit dem fraktionierten Vakuumverfahren wurde ein geeignetes Desinfektionsverfahren gefunden (Das VDV-Verfahren wird in diesem Dokument des Robert Koch-Instituts auf Seite 2 beschrieben.) Ich durfte einige Materialproben für das elastische Balkenelement in der Desinfektionsanlage des Stader Krankenhauses testen. Danach war klar: der preiswerte Werkstoff Styrol-Butadien-Styrol (SBS) war den thermischen Belastungen bei der Desinfektion nicht gewachsen. Deshalb wurde ein thermoplastischer Elastomer auf Basis des teureren Styrol-Butadien-Ethylen-Styrol (SEBS) eingesetzt.

Individuelle Anpassbarkeit

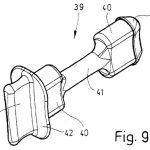

Für die namensgebenden Einstellmöglichkeiten wurde angenommen, dass nur eine Minderheit der Pflegekräfte sich ernsthaft in die Einstellmöglichkeiten einarbeiten würden. Trotzdem wurde das Produkt so lange verbessert, bis diese Einstellmöglichkeiten sicher funktionierten. Dazu wurden genug Musterteile für eine Unterfederung abgegossen. Diese probierte ich im Selbstversuch über Nacht aus – und am nächsten Morgen waren die Einstellungen verloren. Sämtliche Füllstücke hatten sich über Nacht in die waagerechte Lage gedreht. Das bedeutete: zurück an den CAD-Arbeitsplatz, um die Konstruktion zu ändern. Links die ursprüngliche Konstruktion, wie sie in der Patentanmeldung offenbart ist, rechts die überarbeitete Konstruktion. Dort ist bei Teil 2 an Stelle einer Achse ein Riegel ausgebildet, der von unten in Teil 3 eingreift und von diesem verriegelt wird.

- Überarbeitung: Achse ersetzt durch Riegel

Willen zur Qualität

In der Vergangenheit waren deutsche Produkte dafür bekannt, Qualität oder auch Qualitäten zu besitzen, die nicht jeder Anwender benötigt. Thevo-Adapt entspricht diesem Muster. Wenn nur 5% der Pflegekräfte sich die Zeit nehmen werden, das Produkt wirklich gezielt an den Patienten anzupassen, wozu der Aufwand, das Produkt genau hierfür auzulegen? Eben für diese 5%! Und damit jeder Anwender bei Bedarf die Möglichkeit hat, sich zu einem dieser 5% zu entwickeln.

Seitenhieb auf VW

Volkswagen ist offenkundig in eine andere Richtung abgebogen. Da anscheinend nur eine Minderheit der Autofahrer Sprit sparend fahren wollen spart VW sich den Aufwand, für die unter der Marke Bluemotion als Spritsparer beworbenen Autos geeignete Bremsen zu entwickeln. Deshalb können dort bei Sprit sparender Fahrweise die Bremsen verrosten. Und der VW Polo Bluemotion wurde lieber klammheimlich vom Markt genommen, als ihn zu überarbeiten.

Und VW sparte sich eine in der Realität arbeitende Abgasreinigung. Denn kein Autofahrer kann die Abgase des eigenen Dieselmotors überprüfen.

Entwicklung

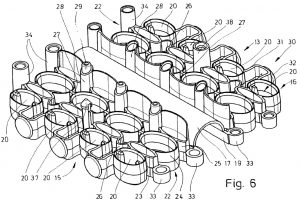

Für die Konstruktion wurde die CAD-Software Pro/ENGINEER der Parametric Technology Corporation eingesetzt. Mit einer weniger leistungsfähigen CAD-Software wäre die Konstruktion vermutlich nicht beherrschbar gewesen. Das folgende Bild des Balkenelements im Produktionszustand macht deutlich, dass alleine für das Zusammenklappen dieses einen elastischen Kunststoffteiles über ein Dutzend Passungen mit sich selbst zu berücksichtigen waren.

Produktion

TTI hat eine recht hohe Fertigungstiefe, und stellt die Glasfaserleisten, die den Lattenrost bilden, selber her. Die Kunststoffteile werden allerdings zugeliefert. Das ist eine übliche und gut funktionierende Arbeitsteilung. Die Computerdaten der jeweiligen Kunststoffteile wurden verschiedenen Anbietern gemailt. Da nichts unmögliches verlangt wurde gab es jeweils passende Angebote.

Das oben genannte Balkenelement stellte jedoch an den Lieferanten, die Grund GmbH & Co.KG besonders hohe Anforderungen. Den Werkzeugbau erschwerten die dünnen Wandstärken. Den eigentlichen Spritzguß erschweren zudem die zahlreichen Bindenähte, auf deren ausreichende Festigkeit zu achten ist. Die Entformung wird durch die große Oberfläche erschwert sowie dadurch, dass das Teil elastisch ist. Ein hartes Teil würde sich viel einfacher entformen lassen. Weitere wichtige Lieferanten in diesem Projekt: PROPLAST sp. z o.o. sowie die Filthaus plastics GmbH.

Fazit

Der Schlüssel für den Erfolg war die enge Zusammenarbeit im Team. Das Team bestand aus Dr. Klaus Jansen, dem technischen Leiter und Geschäftsführer von TTI in der Rolle des erfahrenen Ideengebers, Natascha Möller-Woltemade, Pflegewissenschaftlerin und Vertreterin des Kunden Thomashilfen in der Rolle der Expertin für die Produktanwendung, und mir, in der Rolle des unerfahrenen aber lernbegierigen Jungingenieurs, der sich im Verlauf des Projekts in die kunststoffgerechte Konstruktion, in Desinfektionsverfahren und die Themen Dekubitus und Schlaf einarbeitete.